Wybór maszyny do natrysku piany poliuretanowej

Rozpoczynanie pracy z izolacją natryskową przedstawia wyzwanie dla początkujących w tej dziedzinie. Z powodu złożoności technologii i wymagań dotyczących precyzji aplikacji. Kluczowym aspektem, który wymaga szczegółowej analizy, jest wybór maszyny do natrysku piany poliuretanowej. Ta decyzja nie powinna opierać się wyłącznie na renomie producenta, ale na szeregu technicznych parametrów. Które decydują o efektywności i ekonomiczności realizowanych prac. Szeroka dostępność maszyn dozujących i różnorodność modeli oferowanych przez licznych producentów może przytłaczać. Co czyni wybór odpowiedniego urządzenia jeszcze bardziej skomplikowanym zadaniem.

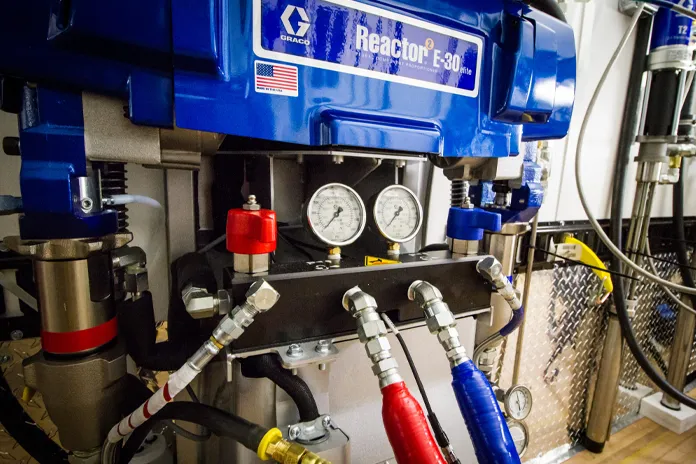

Typ Napędu

Napęd maszyny do natrysku piany poliuretanowej kluczowo wpływa na jej wydajność oraz koszty eksploatacji. Różne typy napędów, takie jak pneumatyczne, elektryczne i hydrauliczne, są dostępne na rynku. Maszyny pneumatyczne wyróżniają się niższą ceną zakupu i prostotą obsługi, ale ich wydajność ogranicza ciśnienie powietrza, co może być niewystarczające przy większych projektach. Maszyny hydrauliczne oferują znacznie lepszą wydajność i stabilność pracy, ale wiąże się to z wyższym kosztem inicjalnym. Elektryczne maszyny dozujące zapewniają dobrą równowagę między wydajnością a kosztami, szczególnie tam, gdzie dostęp do sprężonego powietrza jest ograniczony. Dokładne dopasowanie wyboru napędu do zakresu planowanych prac izolacyjnych, uwzględniając zarówno krótko-, jak i długoterminowe aspekty ekonomiczne, jest kluczowe.

Ciśnienie i Wydajność

Ciśnienie robocze i wydajność maszyny do natrysku piany poliuretanowej kluczowo determinują ilość aplikowanej mieszanej pianki poliuretanowej w danym czasie. Te parametry bezpośrednio wpływają na szybkość i efektywność prac izolacyjnych. Zazwyczaj ciśnienie wyraża się w psi (funtach na cal kwadratowy) lub barach, a wydajność mierzy się w funtach, galonach na minutę lub kilogramach na minutę. Należy je dostosować do specyfikacji używanych materiałów oraz wymagań projektowych. Zrozumienie różnicy między ciśnieniem statycznym a roboczym jest ważne, ponieważ realna wydajność często okazuje się niższa niż maksymalne wartości podawane przez producentów. Ma to znaczenie przy ocenie zdolności maszyny do realizacji konkretnych zadań.

Wydajność Grzewcza

Podgrzewanie różnych materiałów izolacyjnych do temperatur w zakresie około 140°C-150°C jest procesem, który znacząco obniża ich lepkość i ułatwia pompowanie oraz mieszanie komponentów. Aby zapewnić równomierne i efektywne aplikowanie pianki, maszyna musi oferować odpowiednią wydajność grzewczą. Jest to kluczowe nie tylko do osiągnięcia i utrzymania właściwej temperatury składników chemicznych w maszynie, ale także do zapewnienia, że temperatura ta jest utrzymywana w przewodach doprowadzających do pistoletu. To bezpośrednio wpływa na jakość aplikacji oraz właściwości fizyczne i termiczne końcowego produktu piankowego. Osiągnięcie optymalnych wyników pracy wymaga więc odpowiedniej wydajności grzewczej.

Układ Elektryczny

Podczas wyboru maszyny dozującej do pianki poliuretanowej, należy szczególnie zwrócić uwagę na wymagania dotyczące jej zasilania. Maszyny hydrauliczne potrzebują silników elektrycznych do zasilania swoich systemów napędowych i mogą wymagać dostępu do mocnych agregatów prądotwórczych, zwłaszcza w miejscach z ograniczonym lub niestabilnym dostępem do sieci elektrycznej. Decyzja o wyborze zasilania jednofazowego lub trójfazowego powinna uwzględniać lokalne warunki oraz dostępność i stabilność źródeł prądu. Ten wybór bezpośrednio wpływa na możliwości operacyjne maszyny i może ograniczyć lub rozszerzyć jej zakres zastosowania w różnych warunkach pracy.

Wybór maszyny do natrysku piany poliuretanowej – Podsumowanie

Dokonując wyboru odpowiedniej maszyny dozującej do izolacji natryskowej, należy przeprowadzić dogłębną analizę i rozważenie szeregu technicznych parametrów. Ważne jest, by podczas podejmowania decyzji uwzględniać nie tylko koszty inicjalne i eksploatacyjne. Ale przede wszystkim specyfikę planowanych prac izolacyjnych oraz wymagania materiałowe. Optymalny wybór urządzenia powinien opierać się na dokładnym zrozumieniu specyfikacji technicznych. Które najlepiej odpowiadają potrzebom i celom projektu, a nie wyłącznie na popularności marki czy modelu. Taki podejście zapewnia nie tylko wybór najbardziej efektywnego rozwiązania, ale również gwarantuje zadowolenie z inwestycji na dłuższą metę.